English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

- Suur kodumasina vorm

- Väikeste kodumasinate vorm

- Plastikust majapidamisosade vorm

- Plastikust meditsiiniseadmete vorm

- Plastikust kontoriruumide vorm

- Plastikust autoosade vorm

- Plastikust mootorratta osade vorm

- Lemmikloomatoodete hallitus

- Tooli plastikvorm

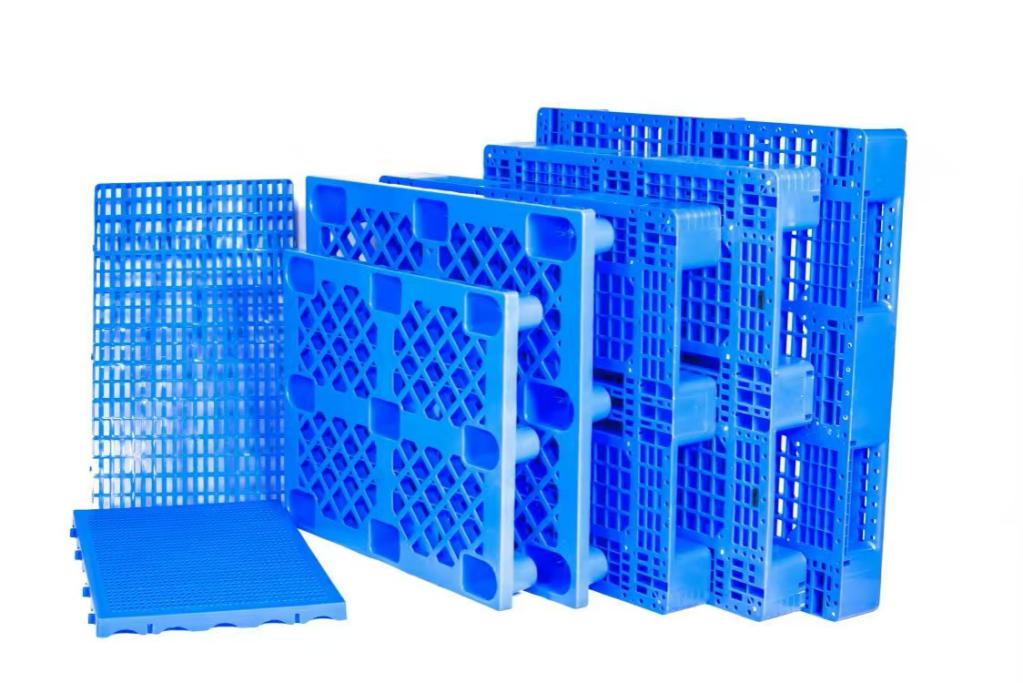

- Plastikust tööstuslike osade vorm

- Plastikust kasti süstimisvorm

- Plastikust lastetoodete vorm

- Plastikust õhukeseseinaline vorm

- PET-toorikud ja korgivorm

- Plasttorude kinnitusvorm

- Plasttooted

- Muud vormid

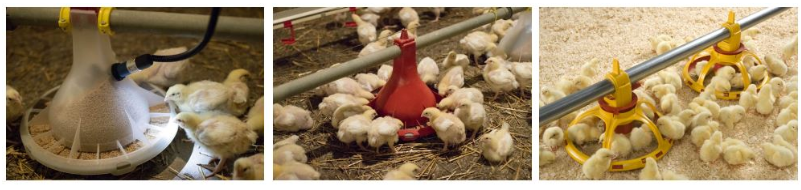

Kodulindude söötja plaadi süstimisvorm

Meie lubadus on olla alati tõhus, aus ja usaldusväärne partner; me ei nõua endalt midagi vähemat. Meie igapäevane eesmärk on tagada, et meie kliendid ja partnerid tunneksid alati, et nad teevad koostööd valdkonna absoluutsete parimatega.

Saada päring

Kodulindude söötja plaadi süstimisvorm

Hallituse spetsifikatsioonid

Hallituse nimi: linnulihasöötja vorm

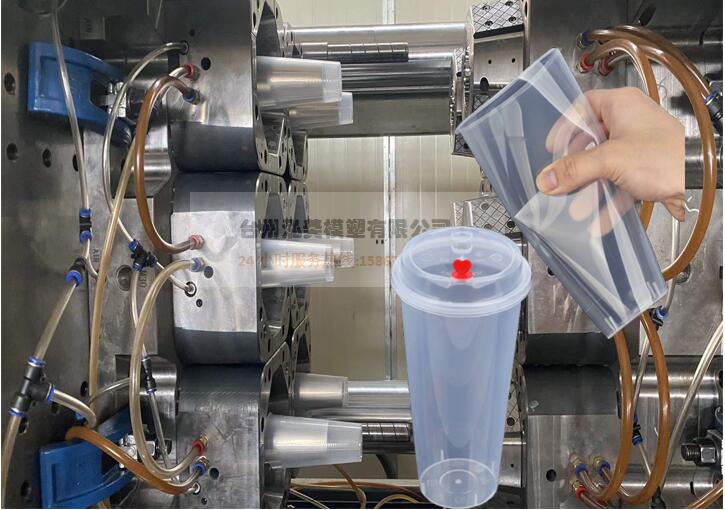

Vormi tüüp: sissepritsevorm

Toote materjal: PP

Toote komplekteerimiskogus: 4 plastosa

Osa nimi: ülemine lukk, liist, sööturi korpus, sööturi alus.

Vormiteras: 718 või kõrgem

Vormi alus: C60

Sissepritsesüsteem: kuumjooksutoru sööturi korpusele &. söötja alus,

külm jooksur ülemise luku jaoks &. liist

Vormi töörežiim: automaatne või poolautomaatne

Vormi eluiga: vähemalt 500 000 lasku

4 vormi valmimisaeg: 45 päeva.

Pakendi detail: tugev puidust kast

Kuum jooksja söötmispannivormis

Kuumjooksuvormidel on külma jooksva vormi ees palju eeliseid. Kuuma jooksja vorm on vorm, mis kasutab kuumutusseadet, et sulatis jooksjas kaoks ja see ei tahkuks. Sellel on palju moodustumistsükleid ja see võib säästa ka toorainet.

1. Lühendage tsüklit

Osade vormimise tsükkel on lühenenud. Kuna jooksurisüsteemi jahutusaeg ei ole piiratud, saab osad pärast vormimist ja tahkumist õigeaegselt väljutada.

2. Hallituspildid

Puhtal kuumajooksuvormil puudub külmvoolik, seega puuduvad tootmiskulud. See on eriti oluline rakenduste puhul, kus plast on kallis. Tegelikult on kõik suuremad kuumajooksude tootjad maailmas kiiresti arenenud ajastul, mil nafta ja plasti tooraine on maailmas kallis. Kuna kuumajooksu tehnoloogia on tõhus viis kulude ja materjalikulude vähendamiseks.

3. Vähenda jäätmeid

Vähendage jäätmeid ja tagage toote kvaliteet. Kuuma jooksuri vormimisprotsessi ajal juhitakse plasti sulamistemperatuuri jooksurisüsteemis täpselt. Plastik võib voolata vormiõõnsustesse ühtlasemas olekus ja tulemuseks on ühtlase kvaliteediga osad. Kuuma jooksja poolt moodustatud värava kvaliteet on hea, jääkpinge pärast lahtivõtmist väike ja detaili deformatsioon väike.

4. Tootmise automatiseerimine

Likvideerida järgnevad protsessid, mis soodustab tootmise automatiseerimist. Pärast kuuma jooksuri vormi moodustumist on osaks valmistoode, ilma et oleks vaja väravat trimmida ja külma jooksja ringlusse võtta. Soodustab tootmise automatiseerimist. Paljud välismaised tootetootjad on kombineerinud kuumatorusid automatiseerimisega, et oluliselt parandada tootmise efektiivsust.

Projekti juhtimine

1.Osade teostatavusanalüüs

2. Disaini ettevalmistamine

3D/2D joonistamine ja kliendi tööriista standard (vt pilti Kliendi tööriista standardnäide), spetsifikatsioon (vt spetsifikatsioonide näidet)

Disainikoosolek (projektijuht, teadus- ja arendustegevus, tööriistatootja, töötlemisinsener)

Hallitusvool (vajadusel) Vormivoolu video või analüüs PDF-is.

Paigutuslahendus

3.Tool Design-DFM

Tööriistade projekteerimise algus ja enesekontroll

Disaini ülevaatuse koosolek

Tööriista disain kliendile kinnitamiseks

Tööriista disain kohandatakse vastavalt kliendi kommentaaridele

Korrake seda kuni kliendi lõpliku heakskiiduni

4. Ajakava

Saatke kliendile lõplik üksikasjalik päevakava.

Protseduuri kontroll

Iganädalane aruanne kliendile fotode, e-kirjade, Skype'i koosolekute kaupa

Projektijuht jälgib iga päev vastavalt ajakavale

5. Valmistamine hallituse proovimiseks

Projektijuht saab teavet proovide koguse, värvi, töötlemisvalmis tooraine kohta.

6.Pärast T1

ISIR (Initial Sample Inspection Report) 2–5 proovi jaoks, olenevalt osa suurusest

Näidised kliendile

PFU (Problem Follow Up), mis sisaldab fotosid üksikasjalikest probleemidest ja soovitatud lahendustest

Tarneeelne tööriista ülevaatus vastavalt kontrollnimekirjale

7. Muutmine ja parandus

Mõõtmete korrigeerimine ISIR-i ja kliendi suhtes’s tagasiside proovide kohta

Hinnake koos kliendiga muudatusi ja esitage uus prooviaeg

Korrake kuni klient on proovide lõplikult heaks kiitnud

8. Tööriistade ülevaatus

Isetööriista viimane kontroll

Mõned kliendid tulevad tööriista kontrollima

Võimeuuring väikese partii tootmisega

9. Saatmine

Korraldage tööriista kohaletoimetamise teenus

Saatke kliendile tarneteave (ETD, ETA, laeva nimi jne).

15 päeva jooksul pärast tööriista kohalejõudmist küsige klientidelt, kas nad proovivad tööriista jõudlust.

Lõplik kokkuvõte.

10.Klienditeenindus

Vormide paigaldamine ja juhendamisteenus:

1) Pärast vormide saabumist, kui vajame meie abi tehniliste probleemide lahendamisel, saadame inseneri, kuid edasi-tagasi lennupiletid ja majutus on klientide kulul.

3) Insenerid jäävad ostjateks’ riik kokkulepitud kuupäevaks, juhendada töötajaid kasutama vormi ja muud vajalikku tehnilist nagu tasuta.

2. Kvaliteedi garantii ja muu pärast teenindust

1) Iga vormi garantiiaeg on 12 kuud alates vormide ostja poolt vastuvõtmise kuupäevast’s tehas Garantiiajal:

Kui mõnel hallitusel on erineva masina sissepritse tõttu mõni väike probleem, pakub müüja parandusmeetodi.

Kui mõni varuosa läheb katki, peaks müüja tegema uued ja kvaliteetsed ning saatma Ostjale,

Kui hallitusseened tekivad suureks probleemiks, vorme ei saa parandada, ostja ei saa probleeme lahendada, nt hallitusmõra, toode võib’t vormimine… mis tahes suur probleem (välja arvatud inimlikud probleemid) Müüja ja ostja peavad probleemi lahendamiseks läbirääkimisi, ostja võib saata selle tagasi tehasesse parandamiseks.

Lisateave Võtke minuga ühendust