English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

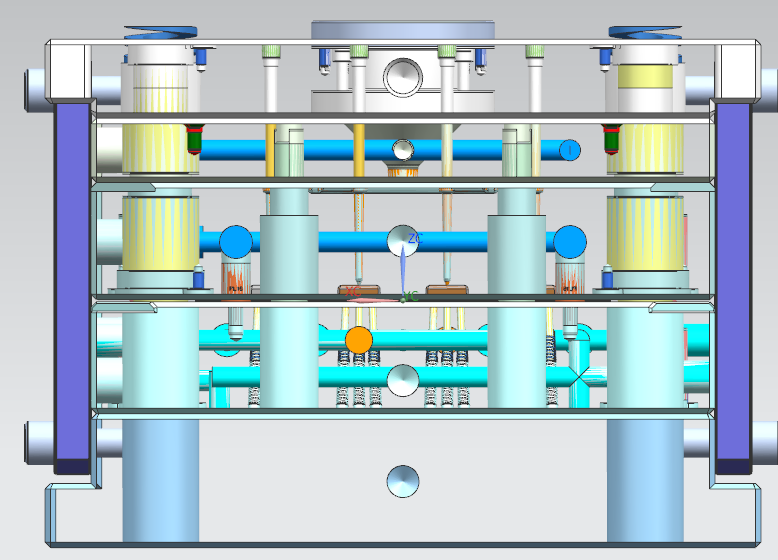

Kuidas vältida probleeme sissepritsetööriistade vormikujunduses - valige Hongmei vorm

2023-09-08

Seina paksuse kontrollimine osade projekteerimise ajal aitab hallata oma osa kosmeetikat, kaalu ja tugevust. Liiga paksud osad põhjustavad inetu vajumise, kõveruse ja sisemised tühimikud (õhutaskud). Selle vältimiseks on materjalid soovitanud seinapaksuse juhiseid – pidage meeles, et see on ainult üldreegel, kuna mitte kõikide osade seinapaksused ei pruugi sellel tabelis näidatud kõrgetes ja madalates otsades olla.

Pritsevormitud tootekujundus areneb läbi paljude arendusfaaside enne kõiki osi lõpuks dokumenteeritakse ja lastakse tootmisesse. Viimane samm arendusprotsess on kõige kriitilisem, kuna disaini muudatusi või parandusiei saa enam teha ilma kulusid või projekti oluliselt lisamata viivitused.Kahjuks avastatakse plastosade disainivead alles pärast seda Artikli esimesed osad kontrollib ja hindab projektimeeskond. Isegi koos tänapäevane keerukas vormivoolu simulatsioon, 3D CAD-häirete kontroll, kiire prototüüpimine ja arvukalt muid arendustööriistu, on see kellelegi võimatu et ennustada kõiki survevalu osade võimalikke probleeme. Siiski, seal'on väga lihtne ja odav meetod võimalike probleemide minimeerimiseks ja tagab peaaegu täiuslikud osad. Seda nimetatakse koostööks oma vormijaga, mis on selle artikli keskmes.

Pole tähtis, kui hästi te arvate, et teate, kuidas süstimiseks mõeldud osi õigesti kujundada vormimine – peaksite alati looma tiheda partnerluse oma eelistatud vormijaga võimalikult varajases projekteerimisprotsessis. Igal vormijal on oma osade vormimise tööriistaeelistused ja tehnikad, millel on a märkimisväärne mõju osade disainile. Need subjektiivsed eelistused võivad mõjutada mis tahes järgmistest peamistest konstruktsiooniga seotud parameetritest, mis mõjutavad süstimist vormitud osa:

1. Materjalivalikudja tagajärjed

2. Kriitilised tolerantsid

3. Valamu jäljed

4. Terasest ohutud alad

5. Värava asukoht

6. Väljalülitusnurgad

7. Süvise nurga orientatsioon

8. Tekstuurimine ja mustand

9. Kriitiliste käivitusfaaside ajastamine

10. Sekundaarsed toimingud ja seadmed

Disaineritel/inseneridel on raske seda suhet varakult arendada projekteerimisprotsess, kuna vormija valik lükkub sageli edasi kujundus valmib ja ostja poolt ametlikule pakkumisele antakse osakond. Lisaks ei anna paljud vormijad sisendit enne, kui nad seda teevad kindel, et projekt antakse neile. See ummik välistab disainerid nende soovituste järgimisest, mis sageli põhjustab lubamatuid viivitusi või kulude ületamine tööriistade keerukuse või pikkade tsükliaegade tõttu. Need poliitikad ei ole pikas perspektiivis kulutõhusad, kuna vähendavad oluliselt toote arendamise tõhusus. Siiski on mõned lihtsad lahendused selle paradoksi lahendamiseks.

Esimene lahendus, mida suuremad ettevõtted tavaliselt kasutavad, on koostada lühike eelistatud nimekiri müüjad, mis põhinevad nende töötajate ekspertide ulatuslikul analüüsil. See Tavaliselt on juurdepääsetav piiratud 3–4 eelistatud vormitootja rühm insenerid kogu arenduse jooksul, sest need on vastastikku kasulikud ärikorraldus. Väikeettevõtted saavad valida ühe või kaks elujõulist vormijat protsessi alguses, luues heauskse ärisuhte. See mitteametlik käepigistuse kokkulepe nõuab, et mõlemad pooled oleksid vastastikku ausad üksteisega äritegevuse eeldatavad kulud ja tingimused. Kuigi garantiid puuduvad, võib liitu luua vormijatena ja disainerid jagavad oma teadmisi kogu disainiprotsessi vältel.

Tuleb märkida, et kvaliteetse survevalatud detaili kujundamine nõuab projekteerija olemasolu on teadlik kõigist sellega seotud põhilistest disainiparameetritest survevalu ja kõrge kvalifikatsiooniga. Moodustaja/disaineri partnerlus on ei ole mõeldud praktikaprogrammiks – see peaks optimeerima üleandmist lõplik disain tootmisse väheste või ilma muudatusteta. Kui lõpetatud edukalt vormitakse lõpptootmise osad tavaliselt kuluefektiivselt täpselt spetsifikatsioonidele järgmistel põhjustel.

Tehniline abi Tänu detailide vormitavuse parandamise tehnikatele on palju lihtsam üle minna väikesemahulisele ja lõpuks suuremahulisele survevalule. Järgmise sammuna laadige üles oma 3D CAD-mudel veebis, kust saate mõne tunni jooksul interaktiivse hinnapakkumise koos tasuta DFM-analüüsiga. Nagu me varem ütlesime, toob DFM-i analüüs esile kõik vormimisprobleemid ja pakub isegi lahendusi. Soovitame siduda selle disaini tagasiside vestlusega mõne meie kogenud rakendusinseneriga, kes aitab teil enne tootmise alustamist vajada täiendavaid juhiseid.

Hongmei hallitus kaalub kõiki sobiva vormi kujundamise võimalikke viise ja arutab nendega klient enne hallituse tootmist, et vältida edasisi tootmisprobleeme.

Kõik vormikujunduse ja valmistamise küsimused, võtke meiega ühendust!